Phils Bastelseite

die Bastlerseite mit der kreativsten Überschrift.

Ein Frequenzumrichter

Neulich fiel mir ein kaputter Frequenzumrichter in die Hände.

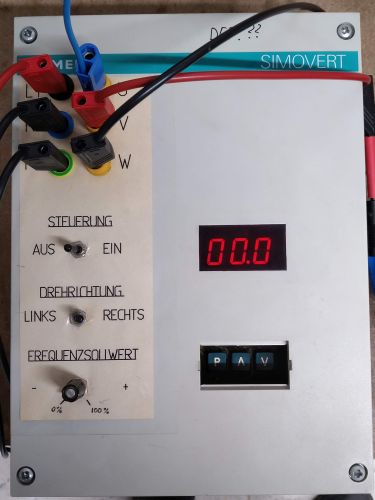

Das Teil wurde im Schulbetrieb genutzt um Azubis der Umgang mit FUs beizubringen. Wie man sie anschließt, einstellt etc. Daher auch die Laborbuchsen für den Netz- und Motoranschluss und die Schalter auf dem Bedienfeld.

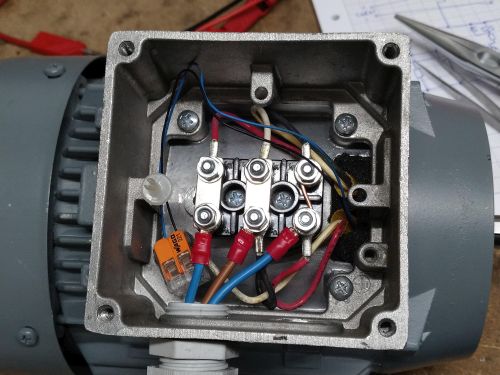

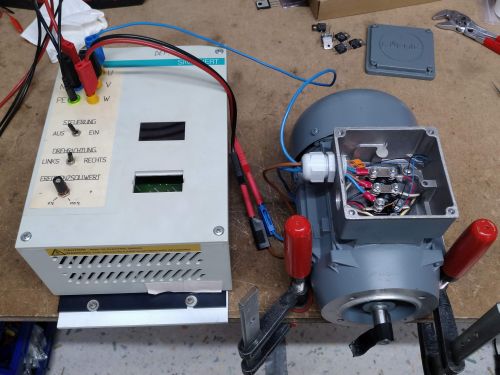

Zum Testen wird ein funktionierender Asynchronmotor semiprofessionell in Dreieckschaltung angeschlossen:

Weil ich warum auch immer nur zwei der Brücken für das Klemmenfeld hatte, musste für die dritte eben ein Stück Kupferdraht (1,5mm²) herhalten.

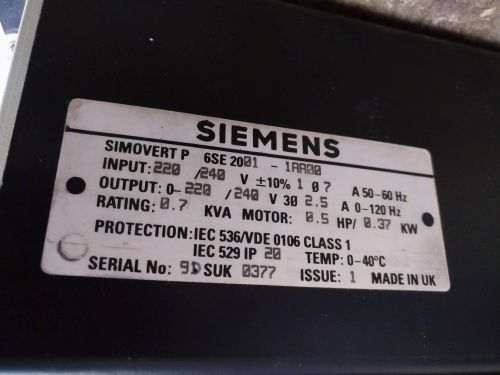

Laut Typenschilder ist der Motor etwas überdimensioniert, wenn man die kW-Angaben vergleicht, aber beim Strom ist alles im Rahmen. Der Motor wird zum Testen eh nicht belastet, der könnte da problemlos noch größer sein, aber das ist halt der einzige dreiphasige Motor, den ich da habe.

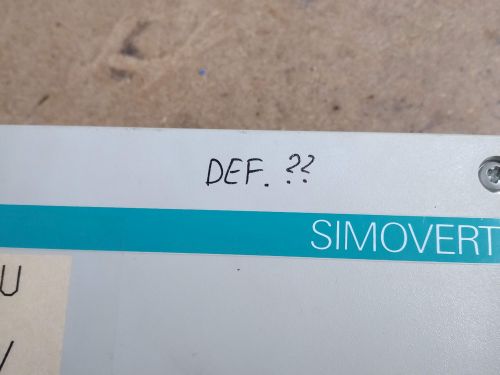

Wie die händisch angefertigte Aufschrift verdeutlicht

funktioniert das Teil tatsächlich nicht, zumindest nicht 100%.

Bei Besaftung mit 230V geht der Umrichter an, beim Einschalten der Steuerung wird sofort der Fehler F00 angezeigt.

Laut Dokumentation, die ich mit dem Umrichter bekommen hab, heißt der Fehler, dass der Motor zu viel Strom zieht (Überstrom) oder die Zwischenkreisspannung nicht passt.

Der Fehler wird auch bei nicht angeschlossenem Motor angezeigt:

Also kann es nicht am Motor liegen.

Das Gerät wird erst mal zerlegt, sodass die Zwischenkreisspannung gemessen werden kann. So ein FU gleichrichtet die eingehenden 230V, sodass sie etwa um die 325V Gleichspannung betragen sollte. Zur Glättung nimmt man ja Kondensatoren, die (öfters) mal kaputt gehen können, wodurch eben keine saubere Gleichspannung sondern wildes 50 Hz Gezappel im Zwischenkreis anliegt.

Anscheinend war ich nicht der erste, der sich am Inneren zu schaffen gemacht hat, so wie die Schrauben aussehen:

Leuts, nehmt doch bitte den passenden Schraubendreher für sowas. Wenn ihr den nicht habt, drückt den falschen halt fester in die Schraube. Solang der nicht rausrutscht passiert der Schraube nicht viel, aber bei mehrmaligem Überspringen sieht die Schraube schnell aus wie im Bild. Vor allem bei Verwendung eines Akkuschraubers, ohne fest genug anzudrücken.

Innen sieht es so aus:

Die Laborbuchsen sowie die Schalter sind eindeutig nicht serienmäßig und eine handgefertigte und eingeklebte Ergänzung:

Hier der fette Elko mit 470 µF bei max. 385V:

Die Zwischenkreisspannung ist unauffällig und schön bei rund 325V.

Naja wenn der Kasten offen ist wird halt mal rumgemessen, wo man drankommt, z. B. bei Spannungsreglern deren Ausgangsspannung. Meistens sind das saubere 5 oder 9V, das sollte auch mit der Aufschrift auf dem Regler (7805, 7809) übereinstimmen. Größere Kondensatoren sind auch ein guter Messpunkt, da sie meistens Versorgungsspannungen filtern. Hier auch mal eine Wechselspannungsmessung durchführen, diese sollte an Glättungskondensatoren immer nahe 0 sein. je größer der Wert, desto kaputter der Elko oder der angeschlossene Verbraucher.

Auch Sicherungen sind einfach zu identifizieren und auszumessen:

Also wenn man an die Lötstellen drankommt natürlich. Sonst natürlich nicht.

Zum Durchmessen der Sicherung muss die Platine ausgebaut werden, da ich anders nicht drankomme und die Leiterbahnen auch nicht gerade nachverfolgbar sind.

Die Ausgangsspannungen des Trafos aus dem Bild oben sind auch vorhanden - wie hoch die sein müssen weiß ich nicht, aber es ist gut, dass keine davon nicht vorhanden oder unnatürlich klein ist.

Als nächstes hab ich mir die Ansteuerelektronik für die Mosfets angesehen. Die sind für alle gleich und bestehen im Wesentlichen aus einem Optokoppler (so einer wie das IC im Bild mit der Sicherung) und ein bisschen drumherum und fallen auf, da sechs gleiche Gruppen vorhanden sind. Jeweils eine in direkter Nähe zu einem Mosfet, außerdem verläuft meist eine Leiterbahn direkt ans Gate.

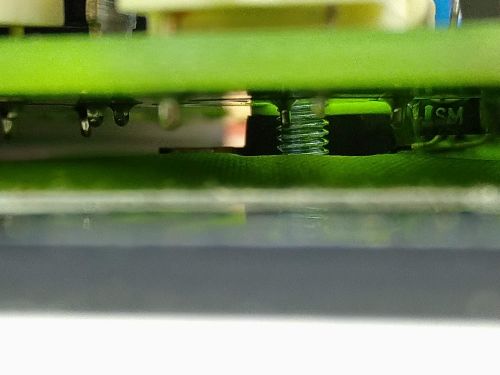

Die Leistungstransistoren (Mosfets) sind unter der Platine montiert und werden von dieser über eine Art Gummipad an die Rückwand des Umrichters gedrückt, damit die entstehende Wärme abgeführt werden kann. Zusätzlich haften sie mit Wärmepampe darauf. Zwischen FET und metallene Rückwand ist natürlich eine isolierende Matte, damit man am Gehäuse keine gescheuert kriegt:

Da ich auf der Oberseite nichts gescheites gefunden habe (die Mosfets sind im eingebauten Zustand elektrisch scheiße und unzuverlässig zu testen), hab ich sie ausgelötet und die Platine herausgenommen.

So können alle Mosfets der Reihe nach sauber durchgemessen werden. Die Sicherung von vorhin war okay. Ich teste sie immer mit dem Multimeter im Diodentest. Es sind alles N-Kanal-Mosfets, d. h. sie werden durch eine positive Gate-Source-Spannung "eingeschaltet". Also zuerst kurz rote Messspitze ans Gate (links) und die schwarze an Source (rechts). Jetzt ist der Gatekondensator aufgeladen und es muss von Drain zum Source Durchgang herrschen.

Wenn das passt, wird der Gatekondensator umgelaten (schwarz an Gate, rot an Source), sodass die Drain-Source-Strecke sperrt und dies überprüft.

Außerdem prüfe ich den Widerstand zwischen Gate und den anderen Pins, hier sollte überall keine Verbindung bestehen. Kurzzeitig ist okay, da das Gate effektiv ein Kondensator ist, aber wenn der auf die Messspannung aufgeladen ist, darf keine leitende Verbindung mehr zwischen Gate und dem Rest der Pins bestehen.

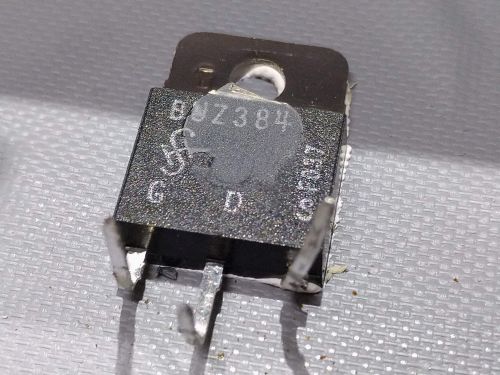

Einer der sechs verwendeten BUZ384 hatte tatsächlich einen Schaden

und leitete immer zwischen Drain und Source. Das erklärt auch den Fehler F00, weil Strom in den Motor fließt, obwohl keiner sollte.

Übrigens sieht die Unterseite der Platine so aus:

Man erkennt gut, dass sich hier jeweils 2 Mosfets ein bisschen Hühnerfutter teilen. Das kann man spaßeshalber auch mal durchmessen, in der Regel findet sich da jedoch nichts. Wenn Widerstände z. B. kaputt gehen, sieht man es ihnen an, weil sie irgendwie schwarz und verbrannt aussehen. Dioden und Transistoren sollte man messen, die sind im defekten Zustand optisch unauffällig.

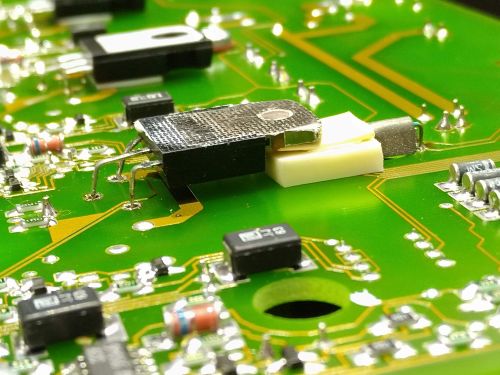

Das weiße Ding links auf der Platine ist ein Temperatursensor, den der FU nutzt, um bei zu starker Erwärmung abzuschalten. Der ist an einem der Mosfets direkt auf seiner Lasche montiert. Etwa so:

Da die neuen Transistoren (ich tausche bei sowas immer alle zusammen aus) nicht der gleiche Typ wie der alte sind und auch ein anderes Gehäuse haben, muss mit der Montage des Temperaturfühlers etwas improvisiert werden.

Die neuen Mosfets sind vom Typ IRFP450 und von den elektrischen Daten den alten sehr ähnlich:

Für den Einbau müssen die Beine vorgebogen, eingebaut und verlötet und

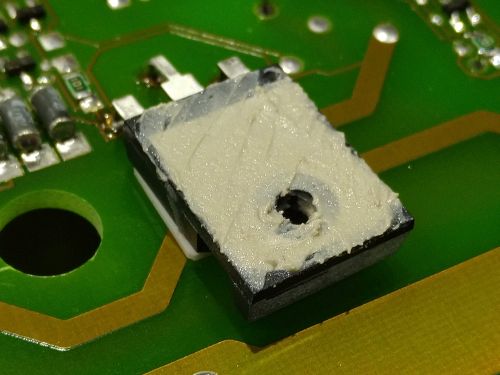

mit Wärmepampe eingeschmiert werden

Die Isoliermatte muss sauber gemacht werden um optimale Wärmeübertragung zu ermöglichen:

Das ist noch der Originalzustand, mit Isopropanol, Wattestäbchen und einer alten Zahnbürste konnte der meiste Dreck gut entfernt werden.

Die Platine wird wieder eingebaut:

auch die Platine, die die Brains of the Operation beherbergt, wird eingebaut und angeschlossen (1 Flachbandkabel)

Beim Anschließen der Kabel an die Schraubklemmen fand ich das:

Gelötetes hat in Schraubklemmen nix zu suchen. Der Grund ist, dass das Lot unter dem hohen Anpressdruck fließen (deutsch: sich verformen) kann. Dadurch ist die sichere Verbindung nicht mehr gewährleistet. Daher wurde das gelötete Ende abgeschnitten und ich hab eine Aderendhülse aufgecrimpt:

Das kann sich doch sehen lassen!

Beim Anschließenden Funktionstest ohne Motor ist der Fehler F00 absent, egal ob der Steuerungsschalter auf EIN oder AUS steht:

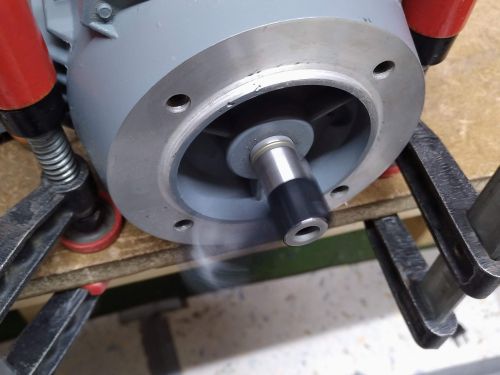

Nun wird der eigentlich leicht überdimensionierte Motor mit demselben abenteuerlichen Aufbau von vorher angeschlossen und zur Visualisierung der Drehbewegung mit einer Klebebandfahne versehen:

Es wird Saft draufgegeben und der Schalter auf EIN gestellt

und der Motor dreht!

Damit ist der Umrichter fertig repariert und kann verwendet werden. In meinem Fall heißt das, dass erst mal damit rumgespielt wird.

In der Doku, die ich mit dem Umrichter bekommen hab und die auch die Fehlercodes enthält, ist auch aufgeführt, wie die ganzen Parameter eingestellt werden. Über die Programmiertasten

kann ein einfaches Menü aufgerufen werden, in dem verschiedene Parameter ausgewählt und bearbeitet werden. Dazu gehören:

- Spannungsanhebung, damit der Motor beim Anlauf mehr Oomph hat, aber auch einen

höheren Anlaufstrom hat,

- Hoch- und Rücklaufzeit,

- die Ansteuerart, also wie die Frequenz vorgegeben wird (ob 0-10V, 0-20mA,

4-20mA oder direkt am Gerät einstellbar)

- Ein-/Aus-Signal

- Spannungs-Frequenz-Kennlinie

- und ein paar Voreinstellungswerte

Damit kann man den Motor sehr flexibel ansteuern. Ich brauche nur eine passende Anwendung dafür...

(c) 2020-heute Phils Bastelseite - Startseite - Bürokratie

Besucher: besucherzaehler-kostenlos.de